Öljyanalyysi, kunnonvalvonta ja optimointi

Öljyanalyysi ja reaaliaikainen kunnonvalvonta eivät ole vaihtoehtoja toisilleen, vaan täydentäviä menetelmiä.

Öljyanalyysi antaa syvällisen kuvan öljyn ja laitteen tilasta, kun taas reaaliaikainen kunnonvalvonta paljastaa poikkeamat heti niiden syntyessä. Kun analyysit, seuranta ja voitelun optimointi yhdistetään, syntyy kokonaisvaltainen malli, joka parantaa käyttövarmuutta, pidentää öljyn käyttöikää ja vähentää kunnossapidon kustannuksia.

Teollisessa kunnossapidossa ja tuotannossa öljy on yksi tärkeimmistä mutta usein alihyödynnetyistä tiedonlähteistä. Öljyanalyysi, reaaliaikainen kunnonvalvonta ja voitelun optimointi mainitaan usein yhdessä, mutta niiden roolit ja käyttötarkoitukset menevät helposti sekaisin.

Todellinen hyöty syntyy vasta, kun nämä kolme muodostavat selkeän kokonaisuuden – eivät irrallisia toimenpiteitä.

Tässä artikkelissa avaamme,

mitä öljyanalyysi kertoo

mihin reaaliaikainen kunnonvalvonta soveltuu

ja miten voitelun optimointi syntyy näiden pohjalta.

Öljyanalyysi – syvällinen näkemys nesteen ja laitteen tilaan

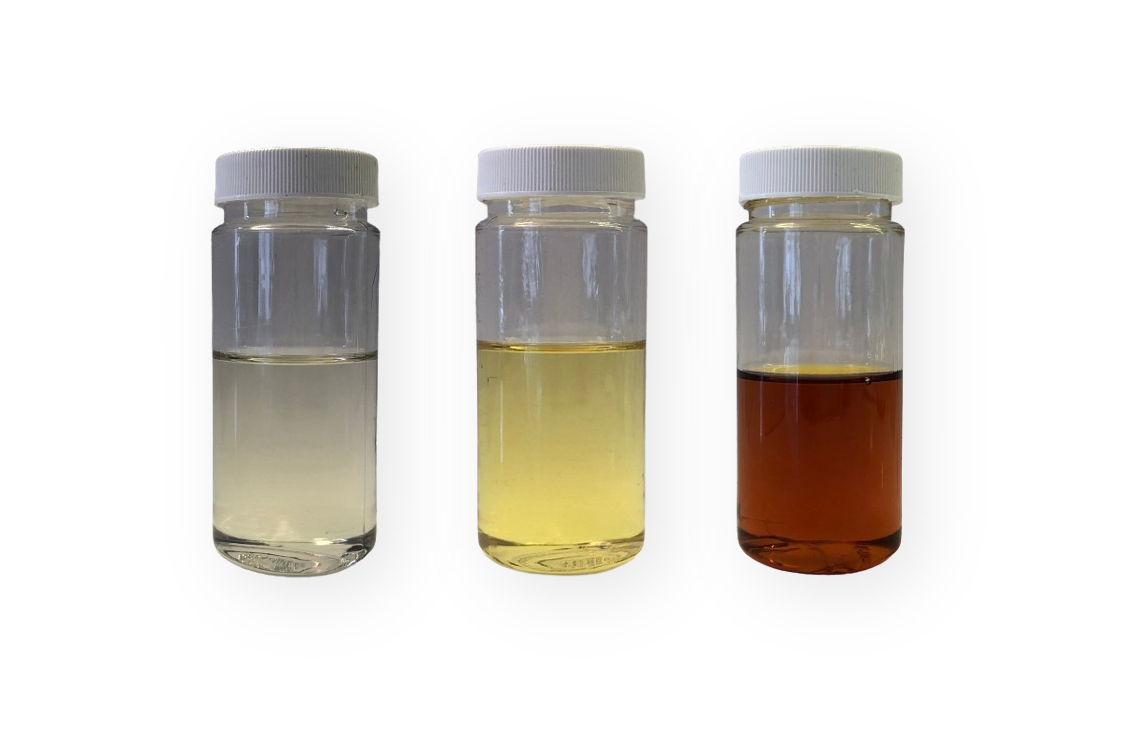

Voiteluöljynäytteitä

Öljyanalyysi on ennakoivan kunnossapidon perusta. Se tarjoaa yksityiskohtaisen kuvan öljyn kemiallisesta tilasta, puhtaudesta ja kulumisen indikaattoreista.

Tyypillisesti öljyanalyysi vastaa kysymyksiin:

Onko öljy vielä käyttökelpoista?

Onko järjestelmässä epäpuhtauksia, vettä tai poikkeavaa kulumista?

Näkyykö merkkejä alkavista laitevioista?

Laboratorioanalyysi on erityisen tehokas:

jaksottaisessa seurannassa

laitteissa, joissa muutokset tapahtuvat hitaasti

tilanteissa, joissa tarvitaan tarkkaa kemiallista tietoa

Yksittäinen analyysi on kuitenkin vain hetkellinen tilannekuva. Ilman historiaa, vertailua ja tulkintaa sen arvo jää rajalliseksi.

Reaaliaikainen öljyn kunnonvalvonta – jatkuva näkyvyys kriittisiin muutoksiin

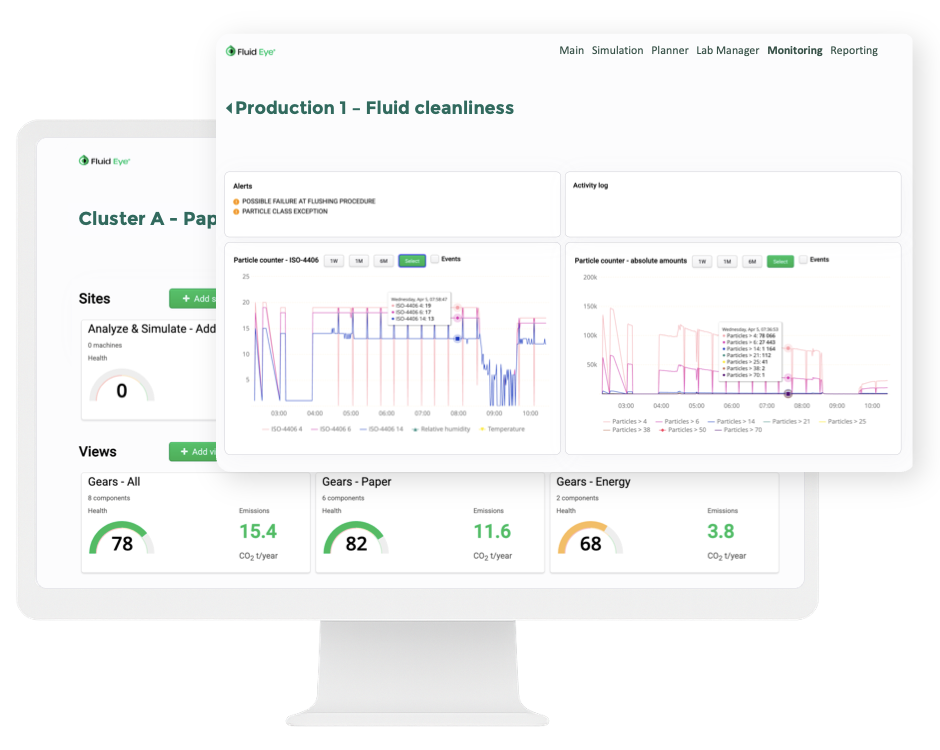

Fluid Eye® -järjestelmän reaaliaikainen kunnonvalvonnan dashboard ja kriittiset mittapisteet

Reaaliaikainen öljyn kunnonvalvonta täydentää laboratorioanalyysiä tarjoamalla jatkuvaa tietoa öljyn ja järjestelmän tilasta.

Online-seuranta mahdollistaa:

poikkeamien havaitsemisen heti niiden syntyessä

nopean reagoinnin ennen vaurioita tai seisokkeja

prosessimuutosten vaikutusten seuraamisen käytännössä

Reaaliaikainen kunnonvalvonta soveltuu erityisesti:

kriittisiin laitteisiin ja prosesseihin

kohteisiin, joissa käyttöolosuhteet vaihtelevat

ympäristöihin, joissa riskienhallinta on keskiössä

Ilman analytiikkaa ja kontekstia jatkuva data voi kuitenkin jäädä irralliseksi mittarivirraksi. Siksi sen arvo syntyy vasta, kun tieto yhdistetään analyysiin ja päätöksentekoon.

Voitelun optimointi – analyysien ja datan muuttaminen teoiksi

Voitelun optimointi ei ole yksittäinen toimenpide, kuten suodatus tai öljynvaihto. Se on jatkuva prosessi, jossa yhdistyvät:

öljyanalyysit

reaaliaikainen kunnonvalvonta

käyttöolosuhteiden ymmärtäminen

oikea-aikaiset toimenpiteet

Optimoitu voitelu tarkoittaa käytännössä:

parempaa laitteiden toimintavarmuutta

pienempiä kunnossapito- ja energiakustannuksia

vähemmän hävikkiä ja päästöjä

Tärkeintä on, että päätökset perustuvat tietoon – ei aikatauluihin tai oletuksiin.

Miten nämä toimivat yhdessä?

Paras lopputulos saavutetaan, kun öljyanalyysi, kunnonvalvonta ja optimointi muodostavat selkeän kokonaisuuden:

Öljyanalyysi tuottaa syvällisen ymmärryksen öljyn ja laitteen tilasta

Reaaliaikainen kunnonvalvonta tuo jatkuvan näkyvyyden ja varhaiset hälytykset

Voitelun optimointi muuttaa havainnot toimenpiteiksi ja mitattaviksi hyödyiksi

Yhdessä nämä mahdollistavat siirtymisen reaktiivisesta kunnossapidosta ennakoivaan ja jatkuvasti kehittyvään toimintamalliin.

Entä kun laitteita on kymmeniä tai satoja?

Yksittäisen koneen öljyanalyysi ja kunnonvalvonta ovat vasta alku. Todellinen haaste syntyy, kun hallittavana on useiden laitteiden, tuotantolinjojen tai toimipaikkojen kokonaisuus.

Kaluston kunnonhallinta edellyttää vertailukelpoista dataa, selkeitä mittareita ja keskitettyä näkyvyyttä. Kun analyysit, reaaliaikainen seuranta ja optimointitoimet yhdistetään koko kaluston tasolla, päätöksenteko muuttuu reaktiivisesta strategiseksi.

Lue lisää: kaluston hallinta ja useiden laitteiden seuranta

Yhteenveto – ei joko–tai, vaan kokonaisuus

Öljyanalyysi, reaaliaikainen kunnonvalvonta ja voitelun optimointi eivät kilpaile keskenään – ne muodostavat toimivan kokonaisuuden.

Ilman analyysiä ei synny ymmärrystä.

Ilman seurantaa ei ole reagointikykyä.

Ilman optimointia ei saavuteta täyttä suorituskykyä.

Kun nämä yhdistetään systemaattisesti, öljy ei ole enää pelkkä kustannuserä. Se on strateginen resurssi, joka parantaa käyttövarmuutta, pidentää komponenttien käyttöikää, vähentää kunnossapidon kustannuksia ja tukee vastuullisuustavoitteita.

Haluatko nähdä, miten tämä kokonaisuus toimii käytännössä?

Tutustu öljyanalyyseihin, reaaliaikaiseen kunnonvalvontaan ja voitelun optimointiin Fluid Intelligence -ratkaisuilla.